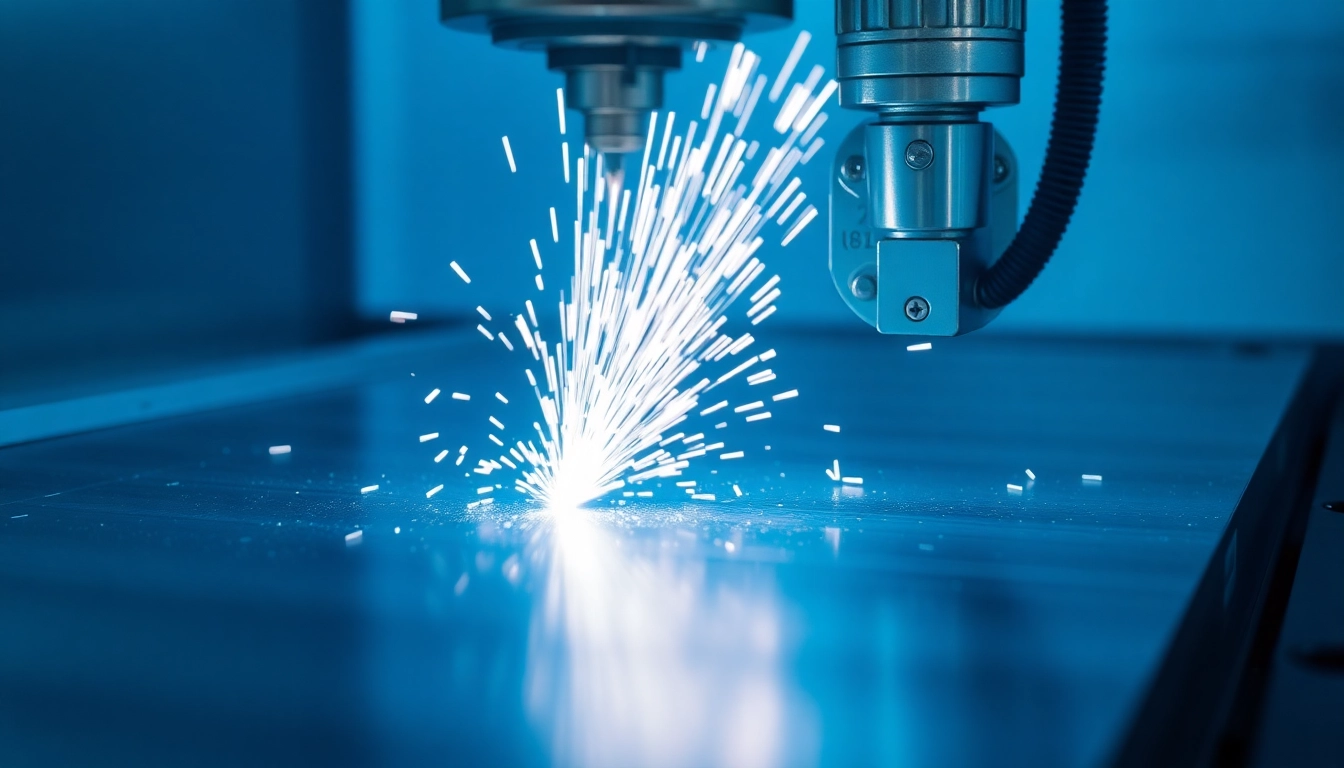

Zrozumienie frezowania: Podstawy i kluczowe zasady

Frezowanie stanowi fundament nowoczesnej obróbki skrawaniem, umożliwiając precyzyjne kształtowanie różnorodnych materiałów metalowych i tworzyw sztucznych. To proces, w którym narzędzie obrotowe usuwa materiał z obrabianego elementu, pozwalając na tworzenie skomplikowanych kształtów, otworów, rowków czy powierzchni o wysokiej jakości wykończenia. W niniejszym artykule skupimy się na szczegółowym omówieniu technik frezowania, zwłaszcza CNC, które stanowią obecnie standard w branży przemysłowej i technologicznej, w tym również w produkcji obudów aluminiowych do elektroniki.

Co to jest frezowanie i jak działa?

Frezowanie to technologia obróbki skrawaniem, w której narzędzie, czyli frez, obraca się wokół własnej osi, usuwając materiał z powierzchni obrabianego elementu poprzez ruch posuwowy. W standardowych maszynach frezujących ruch główny wykonuje narzędzie, co determinowane jest przez konstrukcję obrabiarki. Proces ten pozwala na obróbkę wieloosiową, wykorzystywaną do produkcji elementów o skomplikowanych kształtach i wyjątkowej precyzji. Dla zapewnienia wysokiej jakości i powtarzalności, coraz częściej stosuje się frezowanie CNC, które dzięki komputerowemu sterowaniu umożliwia tworzenie nawet najbardziej złożonych konstrukcji z minimalnymi odchyleniami.

Rodzaje frezowania stosowane w nowoczesnej produkcji

W dzisiejszej technologii wyróżniamy kilka głównych rodzajów frezowania, dostosowanych do różnych potrzeb i materiałów:

- Frezowanie proste — podstawowy rodzaj służący do obróbki płaskich powierzchni i rowków.

- Frezowanie obwodowe — pozwala na obróbkę cylindrycznych powierzchni, np. walców czy otworów o dużej głębokości.

- Frezowanie czołowe — wykorzystywane głównie do kształtowania powierzchni końcowych i precyzyjnego frezowania płaskich warstw.

- Frezowanie wilcowe i kopiowe — stosowane przy produkcji form i matryc, zapewniając wysoce szczegółowe odwzorowania powierzchni.

- Frezowanie frezami specjalistycznymi — np. frezami do rowków, zębów czy kształtów 3D, które pozwalają na realizację najbardziej skomplikowanych projektów.

Technologia frezowania cyjnowa (CNC) integruje te metody, oferując pełną automatyzację i precyzję, co jest kluczowe dla produkcji elementów do elektroniki i innych zaawansowanych branż.

Materiały najczęściej obrabiane podczas frezowania i ich charakterystyka

Dobór odpowiedniego materiału jest kluczowy dla efektu końcowego i wydajności procesu. Do najpopularniejszych należą:

- Aluminium — lekki, odporny na korozję, idealny do produkcji obudów elektronicznych, radiatorów i elementów precyzyjnych. Charakteryzuje się szerokim spektrum zastosowań i łatwością obróbki.

- Stal nierdzewna 303 — znana z wysokiej wytrzymałości i odporności na korozję, stosowana w miejscach narażonych na kontakt z wilgocią i chemikaliami.

- Mosiądz — łatwy w obróbce, wytrzymały i estetyczny, wykorzystywany w przemyśle elektronicznym, np. do realizacji elementów gwintowanych czy złącz.

- Tworzywa sztuczne (np. poliamid, POM, PA) — świetnie sprawdzają się w produkcji elementów, które muszą być lekkie, izolujące lub odporne na chemikalia.

Wybór materiału determinuje parametry obróbki, narzędzia, a także końcową jakość i trwałość produktu. Dla aluminumowe obudowy do elektroniki powszechnie używa się frezowania CNC, które zapewnia wysoką precyzję i estetykę wykończenia.

Zaawansowane techniki frezowania CNC dla aluminium

Optymalizacja parametrów CNC dla frezowania aluminium

Efektywność i jakość frezowania aluminium zależy od właściwego ustawienia parametrów maszyny CNC. Kluczowe aspekty obejmują:

- Prędkość obrotowa narzędzia — w zależności od średnicy freza, zwykle mieści się w zakresie od 10 000 do 30 000 obr/min dla aluminium.

- Posuw — dostosowany tak, aby nie doszło do przegrzewania materiału ani uszkodzenia narzędzia, zwykle od 200 do 800 mm/min.

- Głębokość cięcia — optymalna dla utrzymania stabilności i minimalizacji wibracji, zwykle 0,5–2 mm.

- Chłodzenie — stosowanie płynów chłodzących lub powietrza, które poprawiają wydajność i powierzchnię wykończenia.

Kluczem jest balans pomiędzy tymi parametrami, aby uzyskać wysoką precyzję, dobre wykończenie powierzchni i szybki czas produkcji.

Projektowanie dla skomplikowanych elementów aluminiowych

Projektowanie do frezowania CNC wymaga precyzyjnego planowania, aby zapewnić dostęp do wszystkich powierzchni i uniknąć kolizji narzędzi. Warto korzystać z oprogramowania CAD/CAM, które pomaga w tworzeniu realistycznych symulacji obróbki. Dobre praktyki obejmują:

- Planowanie geometrii tak, by minimalizować konieczność zmiany narzędzi

- Optymalizację procesu frezowania wieloosiowego

- Uwzględnianie wymagań co do powierzchni wykończeniowej i tolerancji

Zapewnienie precyzji i jakości powierzchni

Kluczowe dla końcowego efektu jest zastosowanie wysokiej jakości narzędzi, odpowiedniego chłodzenia oraz dokładnego kalibracji maszyny. Stosowanie frezów o specjalistycznych kształtach i ostrzach pozwala na osiągnięcie gładkich powierzchni i precyzyjnych wymiarów, co jest niezbędne przy produkcji obudów elektronicznych i radiatorów.

Praktyczne zastosowania frezowania w obudowach elektronicznych

Indywidualne obudowy aluminiowe dla elektroniki z wykorzystaniem frezowania

Frezowanie CNC umożliwia produkcję spersonalizowanych obudów na zamówienie, spełniających specyficzne wymagania projektowe. Dzięki temu można tworzyć:

– obudowy do układów elektronicznych z otworami na złącza czy przyciski,

– obudowy z wbudowanymi radiatorkami do odprowadzania ciepła,

– specjalistyczne konstrukcje do akcesoriów przemysłowych czy medycznych.

Projektowanie pod łatwą instalację i łączność

Podczas procesu projektowania konieczne jest uwzględnienie łatwości montażu oraz dostępności do kluczowych elementów. Odpowiednio zaplanowane otwory pod złącza, wycięcia na przewody czy uchwyty mocujące zapewniają funkcjonalność końcowego produktu i przyspieszają jego montaż.

Przykłady udanych projektów frezowania dla liderów branży

Firma Matrix Metal od lat realizuje projekty dla przemysłu elektronicznego, produkcji obudów na zamówienie, radiatory i elementy mechaniczne. Przykładowe realizacje obejmują obudowy do systemów automatyki, moduły oświetleniowe czy zasilacze. Skuteczność i precyzja tych projektów potwierdzają zadowoleni klienci i powtarzalność realizacji na najwyższym poziomie.

Optymalizacja kosztów i strategie cenowe w frezowaniu

Czynniki wpływające na koszty CNC aluminium

Podstawowe elementy kształtujące cenę to:

- Liczba obrabianych elementów — krótkie serie są droższe jednostkowo, jednak przy dużych zamówieniach koszt jednostkowy spada.

- Stopień skomplikowania projektu — bardziej złożone kształty wymagają więcej czasu i specjalistycznych narzędzi.

- Materiał — aluminium jest zwykle tańsze i łatwiejsze w obróbce niż stal nierdzewna czy mosiądz.

- Zaawansowanie technologii — frezowanie 3D i wieloosiowe podnosi koszt, ale zapewnia wyższą jakość i funkcjonalność.

Model cennika i jak obniżyć koszty produkcji

W firmie Matrix Metal ceny zaczynają się od 150 zł/rbh za frezowanie CNC aluminium, a za toczenie CNC od 100 zł/rbh. Kluczem jest optymalizacja projektów i dużych serii produkcyjnych, które pozwalają na znaczące obniżenie jednostkowych kosztów. Przez odpowiedni dobór narzędzi, technologii i planowanie produkcji można uzyskać korzystne warunki dla klientów przy jednoczesnym zachowaniu wysokiej jakości.

Wybór odpowiedniego partnera do usług frezowania

Kluczowe kryteria wyboru niezawodnego partnera CNC

Decydując się na współpracę z firmą realizującą frezowanie, warto zwrócić uwagę na:

- Doświadczenie rynkowe i portfolio realizacji

- Posiadany park maszynowy i technologie (np. frezowanie CNC, toczenie, obróbka wykończeniowa)

- Standardy jakości i certyfikaty

- Terminowość i elastyczność w realizacji zamówień

- Możliwości wysyłki do różnych krajów UE, co jest szczególnie ważne przy skalowalnej produkcji

Firma Matrix Metal: doświadczenie i technologia w służbie klienta

Firma PPHU Matrix Metal od 2007 roku obsługuje przemysłowe potrzeby w zakresie frezowania i toczenia aluminium, mosiądzu, stali nierdzewnej oraz tworzyw sztucznych. Dzięki nowoczesnym maszynom CNC i doświadczonemu zespołowi oferuje wysoką precyzję, konkurencyjne ceny i krótkie terminy realizacji. Współpracując z nami, klienci otrzymują produkty na wymiar, dostosowane do szczegółowych wymagań, a także możliwość realizacji nawet najbardziej skomplikowanych projektów.

Skuteczna współpraca przy projektach na zamówienie

Optymalne rezultaty osiąga się poprzez jasną komunikację, dokładne specyfikacje techniczne i współpracę przy projektowaniu. Firma Matrix Metal służy pomocą na każdym etapie — od wstępnych koncepcji, przez optymalizację kosztową, aż po finalne wykończenie i wysyłkę. Wspólnie możemy zrealizować nawet najbardziej wymagające przedsięwzięcia w branży obróbki CNC.